当店では組紐を組んでいます。組紐の台は何種類かありまして、これまで丸台や角台にて組んでいましたが今後は高台にての製作もする予定で台そのものを自作することにしました。

製作をはじめてから半年が経過し、だんだん形になってきましたので木を切り出して製作している過程を紹介します。店舗のような大きな造作は大まかな部分もありましたがこの作業はかなりの精密加工が要求されました。

まずは40mm角の杉材を必要な寸法分電ノコで伐り揃えました。

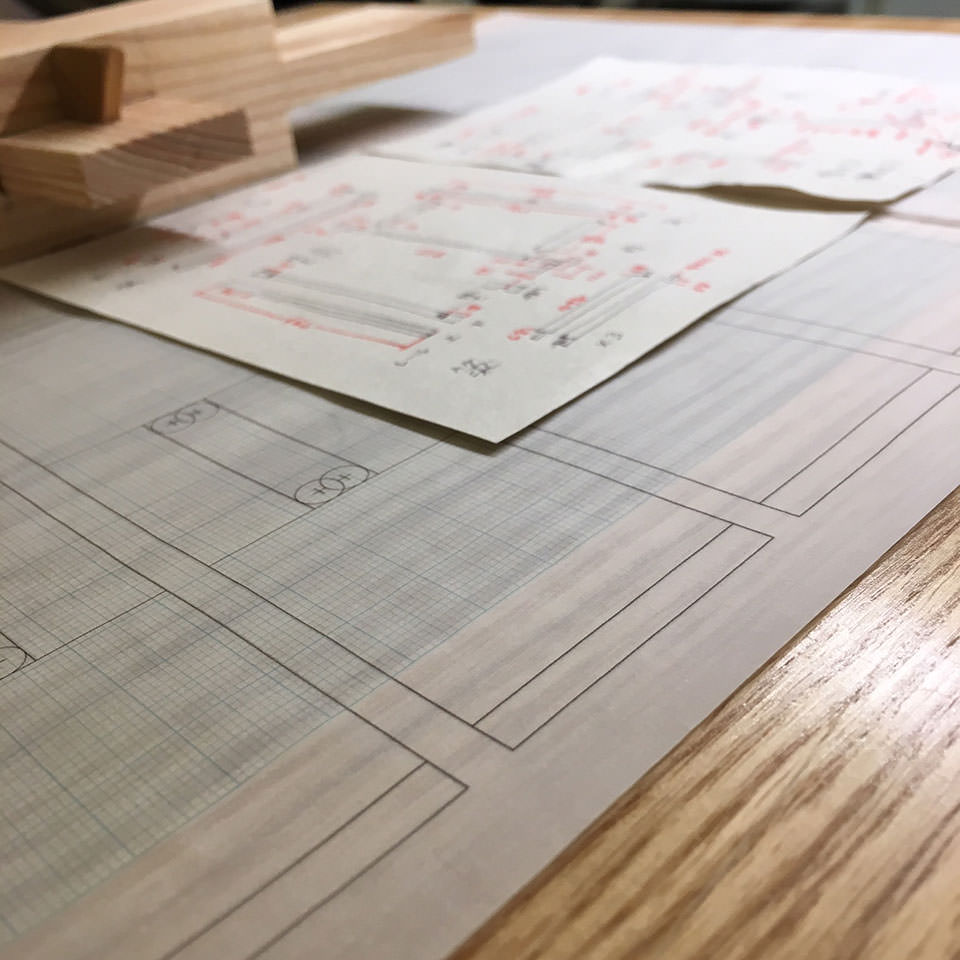

組紐の高台の設計図は手書きのメモです。この設計図に沿って木材を切り出しました。

台のレール部分をかなり長い範囲に渡ってザグる作業はトリマーを使用。まっすぐ彫るために作業台に金折れや木材を組み合わせて1メートル位のガイドを作り正確にトリマーを動かしました。刃先がちょっとでもずれてしまうと失敗なのと木屑の出る量がすごいのと超高速回転のトリマーの爆音で簡単そうに見えますが実は過酷です。

彫った溝の縁は鑿で整えます。

レールを彫った木材。

次は各木材の接続部分の細工です。単純に螺子や釘で組み付ければ楽なのですが完成予定の高台は1mほどの立方体とかなり大型でスペースをとります。また、移動する必要性も考慮してコンパクトに分解組み立てができる構造が望ましいため、ホゾ穴での接続用細工です。

ほぞ穴の墨付けをする必要があるのですが接続箇所がたくさんあり、同じ寸法で一つ一つ木材に印を付けるのは大変なのと0.5mmの狂いも許されないのでトレーシングペーパーにプリントしてスプレーノリで貼り付けました。

ホゾ穴加工はトリマーではなくマルチツールを使いました。ただ、マルチツール自体も水平垂直に精密に動かすのは至難の技なので、水平垂直にスライドする専用の治具を作りました。木材や金折れを工夫し、0.3mm厚のアルミ板をスペーサーとして精度の高い加工を実現しましたがマルチツールの高速振動する刃先にアルミ板が負けてしまい表面がざらついてしまった。鉄か銅にすれば良かったのだろうと反省。

マルチツールで溝を貫通させたあと、鑿で彫っていきます。

ホゾ穴が完全に空いたら精密ヤスリにて内面を整えます。

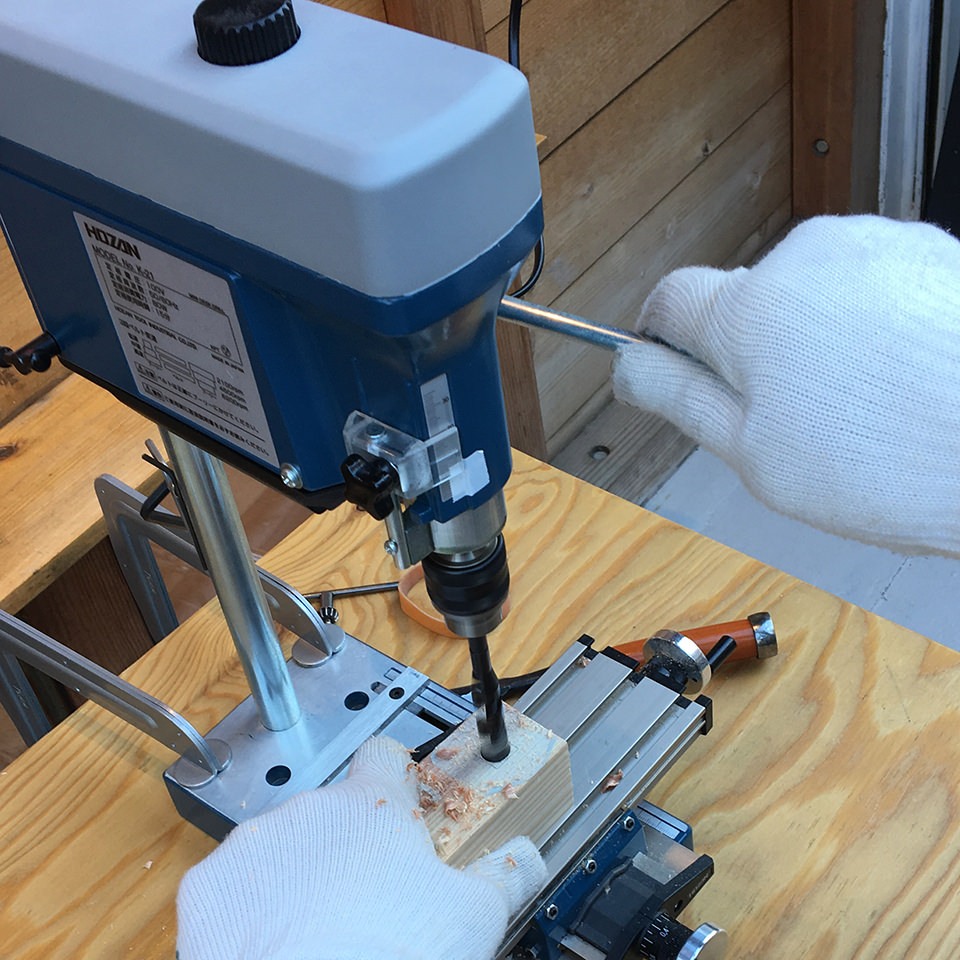

正方形のホゾ穴はまずはボール盤でザグリ加工。このボール版は小型で静音、正確に垂直に穴を空けることができます。以前使っていたボール盤は狂いが激しくて使い物になりませんでした。

そして鑿で彫って正方形にザグリ加工。

ほぞ部分も専用の治具を作りました。これで水平垂直を正確に伐ることができます。

角材の真ん中に1cmほどのホゾを作るため9分割にカット。

水平に伐ったあと、垂直にノコギリを当てます。

こんな具合に豆腐を伐る要領でカット。

ホゾ加工完了。

長方形の部分のホゾも同じ治具にて細工。

全く同じホゾ加工の完成。

仮組み。こんな具合にホゾとホゾ穴での接続です。

高台に必要な材料切り出しが完成。材料と治具です。

高台の上部分はこんな感じになります。

今後はニスを塗って細かい調整作業と組み立てです。